ソリューション&サービス

生産シミュレーター GD.findi

こんな事にお悩みではありませんか?

生産ラインのボトルネックが特定できず、

稼働率が伸び悩んでいる

特定の工程での滞留在庫や作業時間の長期化、設備・作業者の高負荷状態が「見えない」ことで、改善活動が停滞している

従来のやり方では、ライン立ち上げや

レイアウト変更で手戻りが発生する

複雑な多品種少量生産や混流ラインにおいて、過去の経験則だけでは最適な生産計画やレイアウトを迅速に導き出せず、量産開始後に予期せぬトラブルやロスが発生している

設備投資や人員配置の最適解が見えず、

投資対効果の判断に迷いがある

AGV導入や自動化設備への投資が実際にどの程度の生産性向上やコスト削減に繋がるのか、具体的な数値で事前に検証できず、投資判断が遅れている

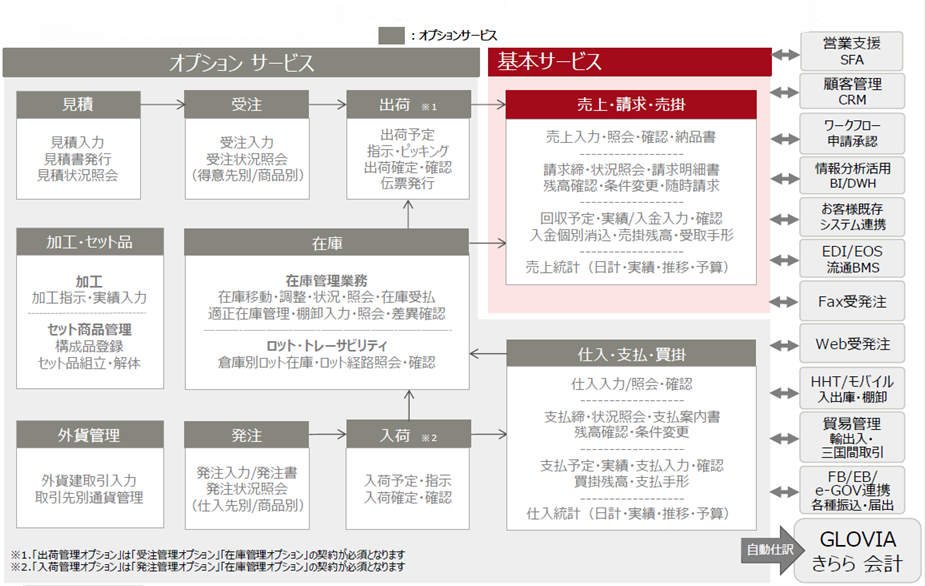

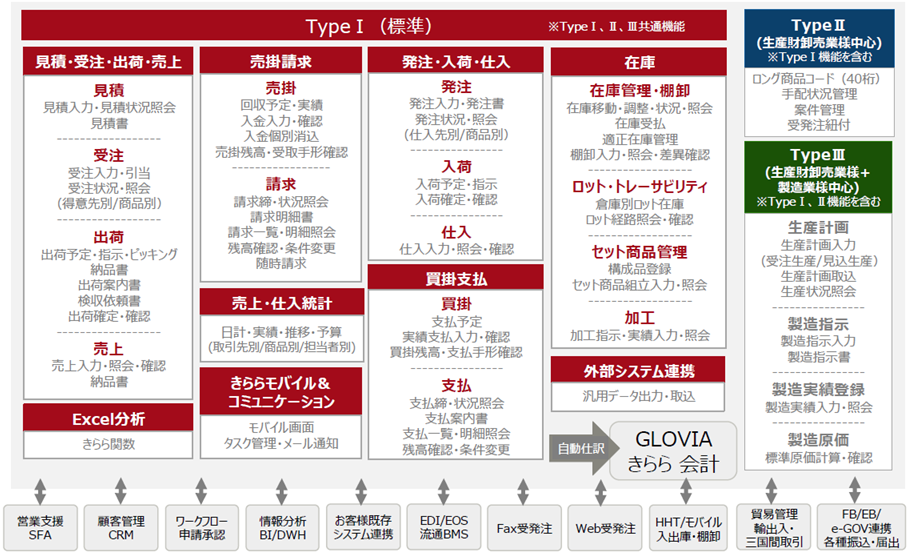

GD.findiとは

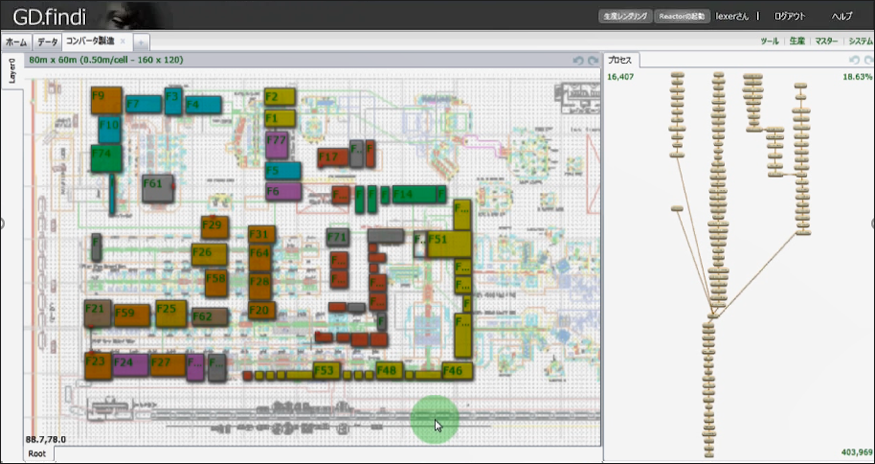

GD.findiはデジタルの仮想空間で生産シミュレーションを行い、ライン設計や工程設計を強力に支援するノーコードの生産シミュレーターです。

バーチャル上で生産ラインを検証することで、ライン設計の効果を数値化しスピーディな意思決定を支援します。

ノンプログラミングで”バーチャル工場”を構築

GD.findiの特長と利点

GD.findiは、従来のシミュレーションの常識を覆し、製造現場に新たな可能性をもたらします。

プログラミング不要の

「ノーコード」操作

専門知識は不要。ドラッグ&ドロップとデータ入力で、誰でも簡単に生産ラインのモデル作成からシミュレーション実行が可能です。

現場の誰もが活用できます。

圧倒的なスピード導入と

迅速な効果検証

従来の約1/10の期間で導入可能。

仮想空間で瞬時に生産ラインを検証し、改善効果を数値化。

スピーディな意思決定を支援します。

多角的な視点での

生産ライン最適化

工程ボトルネック、生産能力、工場レイアウト、AGV導入効果、適正在庫、最適人員など、80項目以上のKPIで多角的に分析し、全体最適を実現します。

小規模プロジェクトから

大規模まで対応

特別な開発コストがかからないため、大規模なライン設計だけでなく、特定の工程改善や小規模なレイアウト変更など、あらゆるプロジェクトに適用可能です。

現場の「見える化」と

課題の明確化

ヒト・モノ・資源の動的な動きをシミュレーションで可視化。 アニメーションで直感的に問題点を把握し、ボトルネックや改善点を明確に特定できます。

GD.findiの導入メリット

GD.findiで組立工程を仮想検証することで、ボトルネックの可視化・解消や作業者数の最適配置により無駄在庫削減とリードタイム短縮が期待できます。

01

量産立ち上げ時の手戻りを大幅削減

製品ラインのボトルネックやロスを事前に特定し、仮想空間で改善。

量産開始後の予期せぬトラブルや手戻りを最小限に抑えます。

02

製造リードタイムと仕掛在庫の最適化

最適なフロアレイアウト、人員編成、投入順序を検証。

製造リードタイムを短縮し、仕掛品の適正在庫量を実現することでコストを削減します。

03

データに基づいた確かな投資判断

AGVや自動化機器導入の投資効果を事前に数値化し、最適な投資戦略を策定。

勘や経験に頼らず、根拠に基づいた意思決定を可能にします。

04

生産準備業務の真のフロントローディング

設計段階で生産システムの性能を評価し、設計とシミュレーションをシームレスに実施。

生産準備の効率化と品質向上を飛躍的に促進します。

05

現場主導の継続的な改善文化を醸成

プログラミング不要なため、現場の製造エンジニアが自らシミュレーションを活用。

属人化を解消し、データに基づいた改善活動を自律的に推進できます。

詳しいご説明やお見積をご希望の方は

こちらからお気軽にご相談ください

具体的な相談がしたい

具体的な相談がしたい